Fortsetzung von Kap. 4.1.2.1: Einfluss mangelhafter Unitisierung und Palettierung auf die Ladungssicherung

|

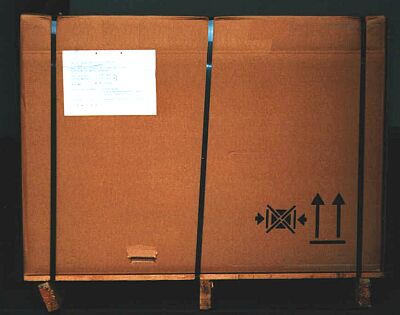

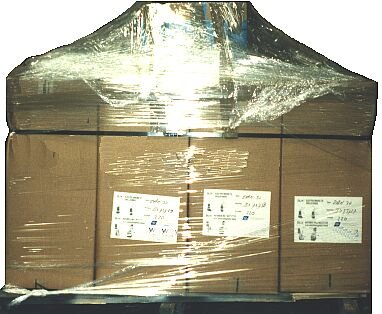

auf das Containerinnenmaß abgestimmte Ladung |

Auch dieses Beispiel zeigt, dass die Abmessungen von Packmitteln durchaus auf das Containerinnenmaß zugeschnitten werden können. Derartige Transportmodule helfen Kosten sparen.

| mangelhafte Unitisierung |  |

Die gezeigte Form der Bebänderung ist mangelhaft. Auf diese Art und Weise kann keine feste Ladeeinheit gebildet werden. Die unangenehme Eigenschaft normaler Stahlsickenfässer, sich an den Sicken hochzuschieben, kann durch eine angemessene Unitisierung auf Paletten verhindert werden - allerdings nicht das Hochschieben mehrerer Paletten aneinander.

Bei Fässern mit einem Durchmesser von maximal 585 mm passen vier Fässer nebeneinander in die gängigen Standardcontainer. Verladetechnisch vernünftig wären Fässer mit breiten Sicken von 580 mm Durchmesser auf Paletten von 1.160 mm x 1.160 mm Seitenlänge.

|

annehmbare Form der Unitisierung |

Die Bildung einer Ladeeinheit in der gezeigten Form ist annehmbar, ihre Qualität sollte aber nicht überbewertet werden. Aufgrund der senkrecht gezogenen Stränge der Bebänderung können diese kaum Widerstand gegen Verschub leisten. Es kommt deshalb leicht zu einer Verschiebung der oben aufgelegten Holzplatte. Diagonalstränge wären wünschenswert, sind aber kaum zu realisieren.

Im folgenden Bild wird das angesprochene Problem deutlich.

|

||

| Diagonalverschub des "Deckels" bei einer Ladeeinheit | ||

Als "Deckel" wurde bei dieser Ladeeinheit eine umgedrehte Palette eingesetzt. Zwar wurden nur zwei Bänder zur Unitisierung verwendet, aber immerhin hat man die Fässer vor dem Bebändern geschrumpft. Und dennoch: Bereits durch den Straßentransport vom Absender zur Containerpackstation hat sich der "Deckel" verschoben.

Bei einer Serienproduktion wäre es wünschenswert, wenn eine "Pastille" auf der Palette und dem Deckel befestigt würden, die nach der Bebänderung einen hundertprozentigen Formschluss für die Fässer sicherstellt.

|

||

| Palette und Deckel mit "Pastille" kann Formschluss garantieren. | ||

|

Seitenansicht der bebänderten Palette |

Um das Risiko des Zerreißens von Bebänderungen zu reduzieren, wären Paletten und Deckel denkbar, in die Nuten für das Führen der Bänder gefräst sind.

|

||

| katastrophale Ladeeinheit | ||

Auch bei diesem Beispiel ist zusätzlicher Aufwand erforderlich, wenn sichergestellt werden soll, dass die Plastikkanister den Empfänger unbeschädigt erreichen.

Besonders anschauliche Beispiele für eine schlechte Verpackung und Unitisierung zeigen die folgenden Bilder: Holzfüßchen, die überstehen und/oder hoch stehende Rechteckformate haben, führen beim Verladen, Packen und Sichern nur zu Schwierigkeiten. Zu kleine Aufstandsflächen bewirken zu hohe Drücke für darunter befindliche Ladungen. Sachkundiges Lager- und Verladepersonal kann diese Nachteile nur bedingt durch zusätzlichen Aufwand an Zwischengarnier kompensieren.

|

|

|

||

| Merke: Kleine Füße, schmal und hoch, knicken um, das weiß man doch! | ||

Die Verwendung von Stahlband zur Umreifung sollte vermieden werden. Besonders kritisch ist es, wenn dabei ohne jeglichen Kantenschutz gearbeitet wird.

|

|

|

| ungeeignete "Unterklotzungen" von Packmitteln Merke: Standfest ist nur wirklich der, der große Flächen stets hat quer. |

||

Schon geringste seitliche Belastungen lassen die Füße der Sperrholzkiste umknicken. Bei der Kombiverpackung mit dem "ALTO"-Pfeil wird lediglich ausgesagt, dass bei diesem Packstück oben ist, aber nicht etwa "aufrecht transportieren".

Zu dieser Auswahl an regelmäßig zu beobachtenden Verpackungsmängeln kommt eine große Anzahl weiterer Schwachstellen, die insgesamt dazu beitragen, dass der Güterversand im Allgemeinen und das Packen von Containern im Besonderen nicht so reibungslos abläuft, wie es sein könnte.

Der in nahezu allen nationalen und internationalen Gesetzen, Verordnungen oder Vereinbarungen erhobenen Forderung "sicher zu verpacken" wird in der Praxis leider allzu häufig nicht nachgekommen.

|

|

| äußerst mangelhaft gewickelte Ladeeinheiten |

Diese Ladeeinheiten fielen bereits beim innerbetrieblichen Transport vom Lager zur Rampe beim - wohlgemerkt sehr vorsichtigen - Absetzen mittels Gabelstapler auseinander.

|

unzureichend gewickelte Schachtel auf einer Europalette |

Nur selten reagieren die mit schlecht verpackten Waren konfrontierten Unternehmen rechtzeitig und angemessen, obgleich sie die Möglichkeit dazu haben.

Im Allgemeinen haftet der Absender für alle Folgen des Fehlens oder des mangelhaften Zustandes der Verpackung. Er hat insbesondere betroffenen Unternehmen den Schaden zu ersetzen, der aus solchen Mängeln entsteht.

|

||

| beförderungsunfähig zusammengestellte Gebinde | ||

Ein Unternehmer, der ein Gut zur Beförderung annimmt, das offensichtlich Spuren von Beschädigungen aufweist, kann vom Absender verlangen, dass ihm dieser den Zustand des Gutes im Frachtbrief besonders bescheinigt.

|

||

| abschreibungswürdiges Ladegut | ||

Die nicht bündig beladene Palette bedingt zusätzlichen Sicherungsaufwand. Die ungünstig angebrachte Bebänderung aus Stahlband erfordert besondere Umsicht beim Handling mit Gabelstaplern, da sie bei dieser Anbringung sonst leicht abgerissen wird. Ob die Beschädigung der Schachtel ohne Folgen für die Ware geblieben ist oder bleiben wird, kann so nicht abgeschätzt werden.

Wird das Fehlen oder der mangelhafte Zustand einer Verpackung in den Frachtpapieren durch den Absender oder Anlieferer nicht anerkannt, hat das weiterbefördernde Unternehmen die Mängel nachzuweisen.

|

||

| abschreibungswürdig: Crates ohne ausreichende Diagonal- verbretterung |

||

Bei jedem Holzverschlag, dem eine ausreichende Diagonalverbretterung fehlt, ist das als Mangel der Verpackung einzustufen.

|

||

| abschreibungswürdig: Crates ohne ausreichende Diagonal- verbretterung |

||

Die fehlende Diagonalverbretterung hat bereits zu einer Deformation des Holzverschlages geführt. Je nach Empfindlichkeit des verpackten Ladegutes kann das zu Schäden führen. Zusätzlich wurden in diesem Beispiel auch noch Belade- und Sicherungsfehler gemacht.

|

||

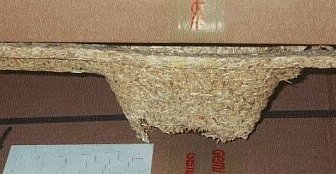

| beschädigte Spanpalette | ||

Wie Beobachtungen in vielen Containerpackstationen zeigen, sind aus Holzspänen gepresste Paletten für Transportaufgaben im Überseeversand wenig geeignet. Sie sind zu schwach und sehr anfällig für Beschädigungen. Außerdem bewirken sie aufgrund sehr kleiner Aufstandsflächen hohe Drücke und können deshalb oft nur unter Verwendung druckverteilender Materialien auf andere Ladungen gesetzt werden.

|

||

| beschädigte Spanpalettenfüße sind ein Risiko für andere Waren. |

||

Bei den Spanpaletten brechen schon unter geringsten Belastungen Teile heraus. Die scharfkantigen Reste sowie die dadurch erneut verkleinerten Aufstandsflächen erhöhen zusätzlich den Druck auf andere Ladungsgüter.

|

||

| unzureichende Wicklung an einer Spanpalette | ||

|

Druckerhöhung durch kleine Aufstandsflächen |

| ungünstige Problemlösung |  |

Die Palette ist für die Schachtel zu groß. Dadurch entstehen beim Packen Lücken in der CTU. Da Spanpaletten sehr empfindlich gegen Biegekräfte sind, kann das Stahlband der Bebänderung Palettenteile abknicken. Dadurch wäre die Schachtel nicht mehr fest mit der Palette verbunden. Um diese Probleme zu umgehen, wurde die Schachtel samt Palette hochkant geladen. Dennoch ist das keine gute Lösung, da so Schwierigkeiten beim Handhaben entstehen und die Ware beschädigt werden könnte.

|

|

|

| beförderungsunfähige Ladeeinheit | ||

|

nicht zu akzeptierende Ladeeinheit |

Derartig schlecht gepackte Paletten sind nur mit einem hohen Personal- und Materialaufwand einigermaßen sicher zu verladen. An den Löchern der unteren Stülpschachtel ist zu erkennen, dass ein ungeschulter Gabelstaplerfahrer mit dem Umsetzen der Palette beschäftigt war.

Auch an dieser Ladeeinheit ist das Unverständnis, mit dem hier zu Werke gegangen wurde, deutlich zu erkennen. Die Konsequenz aus der schlechten Unitisierung wird die Auflösung und Einzelverladung der Packstücke in die CTU sein.

|

||

| nach IMDG-Code: unvorschriftsmäßige Ladeeinheit | ||

Ist ein Betrieb nicht bereit, derartige Packstücke einzeln zu verladen, muss ein erheblicher Sicherungsaufwand getrieben werden.

|

||

| nicht versandfähige Ladeeinheit | ||

Bei vielen Packstücken bleiben Lücken, wenn sie nebeneinander geladen werden. Bei anderen sind die Wickelfolien zu schwach oder bilden keine feste Verbindung mit den Paletten oder anderen Unterbauten. Andere wiederum sind nicht zu überstauen oder weisen Mängel in der Bebänderung auf usw.

|

|

|

oben und links: Mängel der Unitisierung behindern das Packen von Containern. |

Ein lückenloses Containerpacken ohne zusätzlichen Material- und Arbeitsaufwand ist bei derartigen Ladungen nicht möglich.

|

|

Gut gepackte Ladeeinheiten sind oben eben und überstaubar. Diese gehören nicht dazu. |

Das Packen von Containern wird erheblich erschwert, wenn nicht überstaubare Ladeeinheiten angeliefert werden. Sind diese Ladeeinheiten so schwer, dass sie nicht in die oberen Lagen gepackt werden können, oder passen sie dort nicht hin, müssen die einzelnen Packstücke abgepackt und von Hand verladen werden.

|

||

| Ladeeinheit mit Mängeln | ||

Die Fehler sind: keine feste Verbindung von Wickelfolie und Palettenunterbau, die Bebänderung schneidet in die Schachteln ein, die Oberfläche ist nicht eben und deshalb nicht zu überstauen.

| Die Seiten der Ladeeinheit sind nicht bündig. |  |

Da die Seiten der Ladeeinheit nicht bündig sind, muss zusätzlicher Aufwand betrieben werden, um die Lücken zu schließen.

Fortsetzung siehe Kapitel 4.1.2.3