Fortsetzung von Kap. 4.1.2.2: Einfluss mangelhafter Unitisierung und Palettierung auf die Ladungssicherung

Nach dem IMDG-Code müssen Ladungseinheiten (Unit Loads) kompakt sein, möglichst eine regelmäßige Form und im Wesentlichen senkrechte Seiten haben. Die oberste Seite muss eben sein. Sie müssen sich stapeln lassen und so konstruiert und gesichert sein, dass eine Beschädigung der einzelnen Packstücke unwahrscheinlich ist.

|

|

|

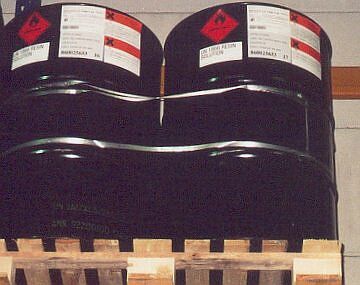

| Diese Ladungseinheit verstößt gegen die Bestimmungen des IMDG-Codes. |

||

Die Forderungen des IMDG-Codes sind nicht erfüllt. Auch nicht bei den nächsten Ladungseinheiten:

|

Die hauptsächlichen Mängel sind: keine feste Verbindung zur Palette, nicht bündig beladene Palette, nicht überstaubar. |

|

||

| vorschriftswidrige Ladungseinheit | ||

|

||

| vorschriftswidrige Ladungseinheit | ||

Die Gefahrgutpalette ist nicht bündig bepackt. Die Verbindung zur Palette ist nicht ausreichend fest und in der oberen Lage besteht eine größere Ladelücke.

|

Unregelmäßige Ladeeinheiten behindern die Packarbeiten. |

Durch derart unregelmäßige Ladeeinheiten werden die Packarbeiten behindert. Auch hier kann es erforderlich sein, die Versandstücke einzeln zu verladen.

|

||

| Das Überstehen über den Palettenrand bedeutet ein Beschädigungsrisiko. |

||

Bereits bei Anlieferung der Palette per Lkw war ein Fass eingedrückt, weil die Ladung über den Palettenrand hinausragte. Ein Teil der Bebänderung hatte sich gelöst und die Deckplatte war leicht verschoben.

Auch diese Ladeeinheit wird nur dann schadenfrei zu befördern sein, wenn ein erheblicher Sicherungsaufwand getrieben wird. Da es sich um Gefahrgut der Klasse 8 für den Seeverkehr handelt, liegt ein Verstoß gegen geltendes Recht vor.

|

||

| Ladelücken und Mängel in der Bebänderung erhöhen das Schadenrisiko. |

||

Noch deutlicher ist hier der Verstoß gegen gesetzliche Bestimmungen:

|

||

| unzureichende Bebänderung, keine Verbindung zur Palette | ||

Hier kann nicht von einer Ladeeinheit gesprochen werden. Die Fässer sind einzeln zu verladen.

Der Fantasie beim Bilden von Ladeeinheiten sind keine Grenzen gesetzt. Es werden hier immer nur einige Bilder gezeigt, die das Problem veranschaulichen.

|

|

|

|

Schäden sind vorprogrammiert, wenn Ladung so in einen Container eingebracht wird. Es sei denn, es wird mit einem enormen Arbeits- und Materialeinsatz umgepackt, nachgebessert und gesichert.

|

||

| Verstoß gegen Unitisierungsbestimmungen | ||

Für den Aufwand, der zum Abpacken der Paletten, dem Entsorgen der Folien, dem sachgerechten Packen und Sichern im Container usw. notwendig ist, könnte es sich möglicherweise rentieren, eine (gebrauchte) Boxpalette oder Kiste anzuschaffen und die Eimer darin zu verladen. Es darf nicht außer Acht gelassen werden, dass bei einer Kontrolle durch die Behörden das Vergehen mit einem Bußgeld geahndet werden kann.

|

| oben und rechts: ungenügende Bildung von Ladeeinheiten - Verstoß gegen Verladerichtlinien |

|

Auch diese Kunststofffässer sind über die Wicklung nicht fest mit den Paletten verbunden. Die Ladelücken begründen eindeutig einen Verstoß gegen die Gefahrgutbestimmungen.

|

||

| unvollständige Bebänderung | ||

An zwei Seiten sowie im unteren und mittleren Bereich der Palette fehlt die Bebänderung. Die vorhandenen Bänder sind ungünstig gesetzt worden. Der eingesetzte Kantenschutz ist so nicht voll wirksam, an den anderen beiden Seiten der Palette fehlt er. Wenn es sich bei der Folie um eine Schrumpfhaube handeln sollte, hat man vergessen, die Palette in den Schrumpfofen zu stecken.

|

||

| wenig belastbare Ladeeinheit | ||

Zu schwache Verpackungen behindern das rationelle Packen von Containern. Zusätzliche Maßnahmen zur Schadenverhütung sind erforderlich. Beiläufig sei erwähnt, dass auch hier ohne Kantenschutz bebändert wurde.

|

||

| Hochkant gestellte Recheckformate knicken leicht um. |

||

Der Kantholzunterleger ist falsch eingesetzt, denn er verfügt über eine Nut, die extra zum Einlegen von Bandstahl oder Kunststoffband bestimmt ist, damit die Bebänderung bei Bodenkontakt nicht bricht oder reißt. Falsch eingesetzt, wie hier, kann es leicht umknicken; außerdem übt es einen höheren Druck auf die Unterlage aus.

|

|

||

| richtig eingesetzter Unterleger | falsch eingesetzter Unterleger |

|

||

| Hochkant gestellte Unterleger erhöhen das Risiko. | ||

Am folgenden Beispiel wird demonstriert, welcher Aufwand getrieben wird, um dem Nachteil einer mangelhaften Verpackung zu begegnen - und wie unbefriedigend die gefundene Lösung ist:

|

|

oben und links: nach IMDG-Code unvorschriftsmäßige Ladeeinheit |

Das Packen des Containers ist zu bemängeln: Die Fasspalette wurde nicht stramm an die rechte Containerwand geladen. In die Lücke zwischen Pressspan- und Fasspalette wurde zwar eine Holzpalette aufrecht gestellt, die Lücke damit aber nicht vollständig ausgefüllt.

|

||

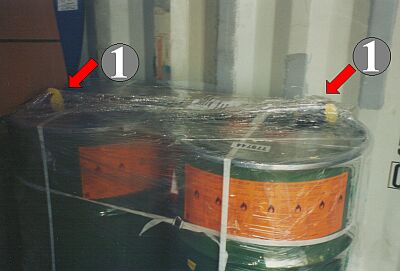

| Entgegen den Vorschriften ist die Ladungsoberfläche nicht eben. |

||

Die Auslaufhähne der Fässer (1) wurden oben aufgelegt und mit eingeschrumpft.

Ein Überstauen der Fässer wäre zum Beispiel dann möglich, wenn durch erst längs und dann quer gelegte Bretter eine überstaubare Fläche geschaffen worden wäre.

|

||

| Beschädigungsrisiko der Auslaufhähne durch "Drauftreten" | ||

Die Ladelücke hinter der Fasspalette muss manuell geschlossen werden. Da der Packer darauf achten muss, dass er die Auslaufhähne nicht zertritt, kann er die schwere Schachtel (5) nicht sicher handhaben und deformiert sie durch versehentliches Aufsetzen auf der Fasskante.

|

||

| Die eingeschrumpften Auslaufhähne beeinträchtigen die Pack- arbeiten. |

||

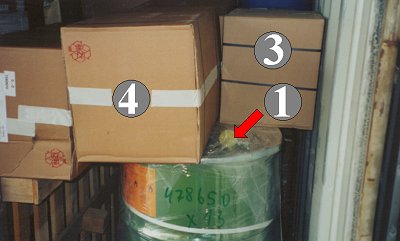

Die Staulücke oberhalb der Fasspalette wird hier nur teilweise geschlossen. Hinter Packstück (3) bleibt eine Lücke, da sich dort der Auslaufhahn des zweiten Fasses befindet.

|

||

| Behinderung der Packarbeiten durch die eingeschrumpften Auslaufhähne |

||

Auch für den zweiten Auslaufhahn (1) wird vor Packstück (3) und neben Packstück (4) eine Lücke belassen. Wären die Hähne im Bodenbereich der Fässer eingeschrumpft gewesen, hätte mit einer Holzplatte als Zwischengarnier der restliche Stauraum im Container besser ausgefüllt werden können. Gut und richtig ist, dass die Fasspalette als Gefahrgut in Türbereich des Containers gepackt wurde.