Das lässt sich auf Seeschiffen, in den Häfen, auf den Terminals und auch in den Lagern der Absender und Empfänger am leichtesten sicherstellen. Sie können bei vielen Containertypen zusätzlich angebracht werden (Clip-On-Unit) und dienen dann nur für die Stromversorgung des Kühlaggregats.

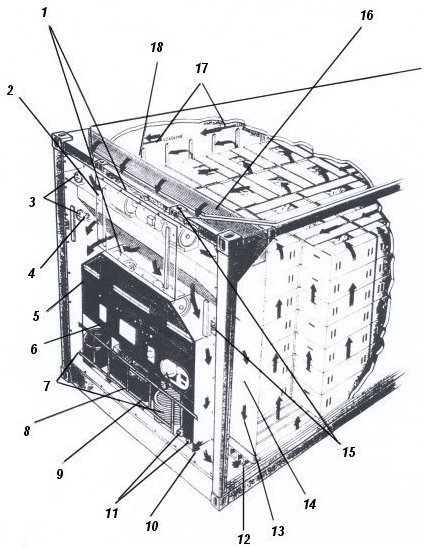

| Abbildung 87: Luftführung in einem Integralcontainer von Seacold | ||||||||||||||||||||||||||||||||||||

|

Der am weitesten verbreitete Kühlcontainertyp verfügt über ein eingebautes Kühlaggregat (Integral-Unit-Container). Die Luftführung im Integral-Unit-Container entspricht der der Porthole-Container (s. Abb. 88).

|

| Abbildung 88: Luftführung in der Integral Unit: Das Kühlaggregat bläst die kalte Luft im unteren Bereich in den Container. Über die Grätings verteilt sie sich auf der gesamten Containerlänge und steigt durch die Ladung nach oben. Durch den unter dem Containerdach freigestauten Luftkanal wird die Luft aus der oberen Abluftöffnung wieder aus dem Container abgesaugt und im Kühlaggregat abgekühlt. Wird die maximale Ladehöhe überschritten, ist nicht mehr genug Freiraum für eine einwandfreie Luftzirkulation vorhanden. |

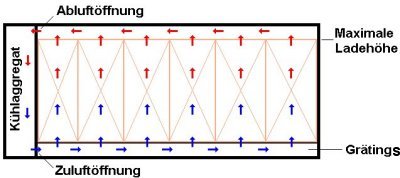

Die Clip-On-Container haben durch die Anbringung des Kühlaggregats an der Stirnseite des Containers eine größere Länge als die Integral-Unit-Container, die dadurch ein geringeres Ladevolumen aufweisen. Im Bereich des Kühlaggregats befindet sich eine Lüfterklappe, die entsprechend ihrer Einstellung einen Teil der zirkulierenden Luft entweichen lässt und dafür frische Außenluft in den Container hineinlässt (s. Abb. 89).

|

| Abbildung 89:

Die Abbildung zeigt die Lüftungsklappe, mit der dosiert Frischluft beim Befördern von vegetabilen Gütern zugegeben werden kann. Da bei den Frischluftklappen die verschiedensten Verfahren und Modelle angewandt werden, ist beim Einstellen der Lüftungsöffnungen immer strikt die Kühlorder des Abladers zu beachten. Foto: U. Schieder |

Diese gesteuerte Frischlufterneuerung ermöglicht die Abführung schädlicher Stoffwechselprodukte vegetabiler Produkte, wie Kohlendioxid, Ethylen, sowie der Zuführung von Sauerstoff. Die Öffnung sollte auf das notwendigste Maß beschränkt bleiben, da die hinzukommende Außenluft zusätzlich abgekühlt werden muss und damit das Kühlaggregat belastet.

|

|

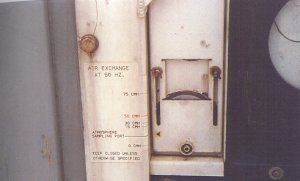

| Abbildung 90: Grätings im Boden eines Kühl-Containers, die eine gleichmäßige Verteilung der Kühlluft gewährleisten; Foto: U. Schieder |

Abbildung 91: Durch einen verstopften Abtauwasserablauf ist das Wasser aus den Ventilationsöffnungen ausgetreten und dort gefroren. Dadurch wurden die Bodengrätings verstopft, und es war keine ausreichende Luftzirkulation mehr gewährleistet. Foto: Nielsen [24] |

Für eine ausreichende Zirkulation der Kühlluft ist der Boden mit Grätings versehen (s. Abb. 90). Abb. 91 zeigt einen Schadenfall. Außerdem sind die Seitenwände des Containers "gesickt", wodurch auch hier eine ausreichende Luftführung gewährleistet wird. Abb. 92 zeigt einige Sicken. Beim Beladen des Containers muss ein entsprechender Freiraum von ca. 15-20 cm über der Ladung verbleiben, um auch hier die Luftführung zu gewährleisten (s. Abb. 92).

|

Abbildung 92: Die rote Linie in dem Container markiert die max. Ladungshöhe. Der Freiraum oberhalb der roten Linie gewährleistet, dass die Rückluft zum Aggregat, welche durch den Ladungsstapel "erwärmt" wurde, zurückfließen kann. Die Sicken in der Außenisolation stellen sicher, dass der Ladungsblock des bündig und vollbeladenen Containers auch außen von der Kühlluft umströmt wird.

Foto: U. Schieder |

Durch eine entsprechende Markierung ist die maximal zulässige Ladungshöhe gekennzeichnet. Bei den gängigen Containertypen wird die Frischlufterneuerung zurzeit noch per Hand eingestellt; es wurde jedoch ein Verfahren mittels Mikroprozessoren entwickelt, das die Lüftung nach einem vorgegebenen Programm ermöglicht. Hierbei kann z. B. mit einer Lüftung erst nach 72 Stunden begonnen werden, um die aufgenommene Wärme während der Beladung auszukühlen. Danach kann in gewissen zeitlichen Abständen gelüftet werden, um den damit einhergehenden Temperaturanstieg möglichst gering zu halten.

Durch intelligente Zusatzsensorik können Kohlendioxid und/oder Sauerstoffgehalt der Kühlluft gemessen und den warenspezifischen Anforderungen nach gelüftet werden. Da die Ethylenproduktion proportional zu der Erzeugung von Kohlendioxid erfolgt, kann auch dieses Reifegas erfolgreich über diese Steuerung erfasst werden.

Die Türen stellen sowohl bei Integral Units als auch bei Porthole-Containern eine Schwachstelle dar. Durch Verschleiß der Türgummis oder unsachgemäßes Handling kann es dazu kommen, dass die Türen nicht mehr richtig schließen und damit auch nicht mehr dicht gegen Regenwasser u. a. sind.

|

Abbildung 93: Beim Umschlag mittels eines Spreaders wurde dieser Container im Bereich des Daches erheblich beschädigt. Foto: Nielsen [24] |

Beim Transport von Kühl- und Tiefkühlgut kann es durch eintretendes Wasser zum Verderb der Ware oder zur Eisbildung im Bereich der Türen kommen (s. Abb. 93-95).

|

|

| Abbildung 94: Durch die Beschädigungen im Containerdach haben sich die Türen verzogen. Es konnte Regenwasser eintreten, das im Bereich der Türen eine Eisschicht bildete. Foto: Nielsen [24] |

Abbildung 95: Hier ist ebenfalls im Türenbereich Regenwasser eingetreten. Die Ursache lag jedoch in den undichten Türgummis. Foto: Nielsen [24] |

Auch muss die Kühlleistung erhöht werden, um die Verluste durch austretende Kühlluft auszugleichen. Die Temperaturmessung der eingeblasenen Kühlluft erfolgt u. a. mittels Partlow-Schreiber oder Data Logger (s. TIS).