2. Sind Schachteln mit Lüftungslöchern versehen, z. B. Schuhschachteln, haben diese nur dann eine Wirkung, wenn im ventilierten Container die Stauweise beachtet wird, indem die Schachteln mit den stirnseitig vorhandenen Lüftungslöchern quer in den Container geladen werden.

3. Bei manchen Erzeugnissen werden Fungizide in Pulverform den Farben beigemischt, um Schimmelbildung zu vermeiden. Hier ist jedoch der Gesundheitsschutz zu beachten.

4. Werden für die Erzeugnisse, z. B. bei Spielwaren, wasserlösliche Klebstoffe verwendet, kann Schimmel bis zum Totalschaden auftreten.

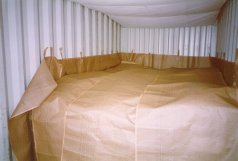

5. Vor herabtropfendem Schweißwasser bietet die Abdeckung von Boden, Seiten und Ladungsoberfläche mit Papiergarnier (s. Abb. 31) bis zu einem gewissen Grade Schutz. Das Papier nimmt Wasser bis zu seiner Sättigung auf und bei weiterer Schweißwasserentwicklung dringt das Wasser in die Ladung ein. Abb. 32 zeigt, wie das Papiergarnier durchfeuchtet ist, und ebenso Abb. 33, wie das Seitengarnier aus Wellpappe von der Decke her durchfeuchtet wurde.

|

|

|

Abbildung 31 (links oben): Papiergarnier auf Kaffeeladung in Säcken; Foto: Schieder [18] Abbildung 32 (rechts oben): Durchfeuchtetes Papiergarnier; Foto: Stradt [53] Abbildung 33 (links unten): Seitengarnier im Container von der Decke her durchfeuchtet; Foto: Stradt [53] |

6. Eine weitere Möglichkeit, herabtropfendes Schweißwasser aufzufangen, bietet das Auslegen einer Plastikplane mit einem Kondenswasserreservoir (s. Abb. 34). Die feuchtwarme Luft steigt an der Folie seitlich vorbei zur Containerdecke, kondensiert dort und tropft in die Folie. Auf diese Weise wurden schon bis zu 120 l Wasser in den Reservoirs aufgefangen. Aber auch hier sind der Wirksamkeit Grenzen gesetzt.

So kann die Folie durch das Gewicht des ansammelnden Wassers sowie durch dessen Bewegung infolge der Bewegungen des Transportmittels über scharfe Kanten gezogen und verletzt werden. Werden im Winter die Pfützen zu Eis, kann dieses die Folie nahezu zerschneiden.

Zu bedenken ist auch bei Verwendung einer Plastikfolie anstelle eines Papiergarniers, dass die Kondensationsfläche an die Unterseite der Folie verlegt werden kann, und das Schweißwasser bekommt sofort Kontakt mit der Ladung.

|

Abbildung 34: Plastikfolie; Foto: Stradt [53] |

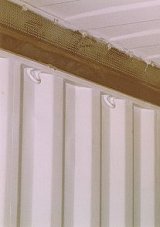

7. In neuerer Zeit wird unter der Containerdecke ein Vlies eingehängt, das ein relativ hohes Wasseraufnahmevermögen bis zu 3.000 g/qm (3 l/m²) besitzt (s. Abb. 35).

Mittels Kabelklemmen an den Ladungssicherungsaugen wird es unter der Containerdecke befestigt. Durch spezielle Gurte kann das Durchhängen des Vlieses minimiert werden. Aber auch bei dieser Methode kann das Wasser nach Sättigung in die Ladung dringen.

|

Abbildung 35: In den Container eingehängtes Vlies Foto: Schieder [18] |

8. Beim Strippen hygroskopischer Waren, wie z. B. Kaffee, Kakao, im Winter in den gemäßigten Breiten können in kurzer Zeit größere Mengen Schweißwasser entstehen.

Hier kann ein Vlies den Zeitpunkt der Durchfeuchtung der noch relativ warmen Ladung (s. Kap. 10.5.1) entscheidend hinauszögern, sodass ein schadenfreies Entladen des Containers möglich wird.

9. Mittels Gurten wird das Vlies in die Eckverstärkungen der Containerdecke eingehängt (s. Abb. 36). Die Wasserdampfabsorptionsrate kann bis zu 3.000 g/qm betragen. Das Vlies kann für die Wiederverwendung gereinigt werden.

|

| Abbildung 36: Vlies für den Transport von feuchtigkeitsempfindlichen Waren, das mit Gurten in die Containerdecke eingehängt wird;

Oellerking [10] |

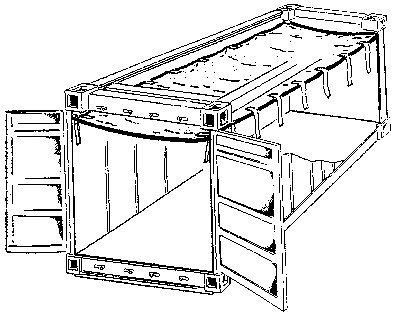

10. Soll in einem Standardcontainer Bulkladung transportiert werden, kann ein "Linerbag" eingehängt werden (s. Abb. 37), der aus einem Kunststoffgewebe gefertigt ist. Nach dem Beladen des Containers wird der Linerbag mithilfe von Bändern geschlossen. Zum Entladen des Containers wird der Linerbag im unteren Bereich ausgeschnitten und der Container gekippt. Der Linerbag wird nur einmal verwendet.

|

Abbildung 37: Linerbag für Bulkladung im Standardcontainer; Foto: Schieder [18] |

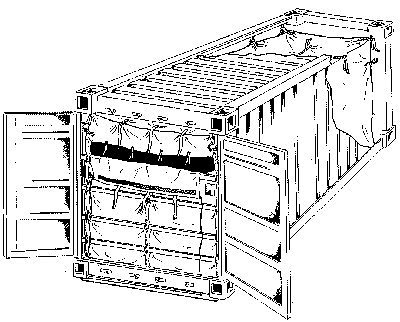

Hygroskopische Bulkladung kann im Standardcontainer mittels Linerbag mit im Dachbereich integriertem Vlies transportiert werden (s. Abb. 38).

|

| Abbildung 38: Linerbag für Bulkladung im Standardcontainer; Oellerking [10] |

11. Um hochwertige technische Waren, wie Maschinen, elektronische Geräte, Messinstrumente u. a. m., im Standardcontainer ohne Feuchteschäden transportieren zu können, wird eine sog. Dichtverpackung hergestellt (s. Abb. 39). Beispielsweise wird eine Maschine fest mit dem Kistenboden verbolzt und mit einer wasserdampfdichten Folie umhaust. Dabei ist zu beachten, dass keine scharfkantigen Teile die Folie zerstören. Eine Dichtverpackung ist nur bei FCL-Containern, von Haus zu Haus ohne erforderliche Umladeoperationen denkbar, da durch das Handling die Gefahr der Zerstörung der Dichtverpackung besteht.

Darüber hinaus kann nur dann auf eine Kiste/Verschlag verzichtet werden, wenn die Erfordernisse der Ladungssicherung im Container dies zulassen. Eine beispielsweise kippgefährdete Maschine mit hoher Schwerpunktlage kann ohne eine Zerstörung der Dichtverpackung nicht gesichert werden. In diesem Fall kann auf eine Kistenverpackung nicht verzichtet werden. Im Innern der Dichtverpackung werden Trockenmittel beigegeben, um die relative Luftfeuchte auf 40 % zu halten, wodurch Korrosionsschäden vermieden werden. Wie in Kap. 19.7 dargestellt, steigt die Korrosion bei 50 % relativer Luftfeuchte rapide an. Diese Methode funktioniert nur, wenn die Folie absolut wasserdampfdicht ist und kein Luftaustausch mit der Umgebungsluft stattfinden kann.

Wird viel Holz bei der Herstellung der Dichtverpackung verwendet, gibt es aufgrund seiner Hygroskopizität Wasserdampf ab; es muss der Wassergehalt des Holzes stark reduziert sein; denn schon lufttrockenes Holz hat bei 20 °C und einem Wassergehalt von 12-15 % eine Gleichgewichtsfeuchte von 70-75 % (s. Kap. 19.1)! In einem solchen Falle müssten große Mengen Trockenmittel beigegeben werden.

|

Abbildung 39: Dichtverpackung für

den Containertransport;

Foto: Schieder [18] |

12. Am Markt werden teilweise Trockenmittel angeboten, um in den Container eingebracht, die Feuchtigkeit aufnehmen zu können. Da die vorhandenen Wassermengen im Container erheblich sind (bei Kakao mehrere 100 l) und hygroskopische Ladungen, in Abhängigkeit ihres Wassergehalts, in ihrer Umgebung häufig hohe Gleichgewichtsfeuchten einstellen, können Trockenmittel die Feuchtigkeit nicht in dem erforderlichen Maße aufnehmen.

Sie werden schon vor dem eigentlichen Problemzeitpunkt (das Entladen des Containers im kalten Zielhafen) gesättigt sein. Das eigentliche "Abregnen" der extremen Feuchtigkeit beim Entladen können die Trockenmittel nicht verhindern. Die Abbildungen 40 und 41 zeigen in den Container bei Sackladung eingebrachte Trockenmittelbeutel.

In Abb. 40 wurden die Trockenmittelbeutel unten eingebracht. Da jedoch feuchtwarme Luft nach oben steigt, müssen Trockenmittel, sofern sie überhaupt zum Einsatz kommen, im oberen Drittel oder besser unter dem Containerdach angebracht werden, damit sie eine Wirkung erzielen können (s. Abb. 41). Auch innerhalb einer Dichtverpackung müssen die Trockenmittelbeutel im oberen Drittel der Kiste angebracht werden.

Abbildung 40: Trockenmittelbeutel unten - falsch! Foto: Stradt [53] |

Abbildung 41: Trockenmittelbeutel oben - richtig! Foto: Stradt [53] |

Dabei ist zu beachten, dass die Beutel nicht mit der verpackten Ware in Berührung kommen. Sind sie mit Feuchtigkeit gesättigt, geben sie diese an die Umgebung wieder ab, sodass beim Kontakt mit dem Packgut Korrosion entstehen kann. Dieser Schaden kann sogar verstärkt auftreten, da die Trockenmittel in Verbindung mit Salzen, z. B. eine Mischung von Trockenton mit Kalziumchlorid, hergestellt sind.

Abb. 42 zeigt Sorptionsisothermen für die Trockenmittel Kieselgel (Typ A - Kieselgel engporig, Typ B - Kieselgel weitporig) und Aktivton (Reimers [26]). Die Berechnung von Trockenmitteln erfolgt nach DIN 55474.

|

| Abbildung 42: Adsorptionsisothermen für Trockenmittel; Reimers [26] |

Eine Abschätzung der erforderlichen Mengen für einen Containertransport hat Grünewald für eine simulierte Seereise von Australien nach Europa durchgeführt (s. Tab. 2 in Puls /25/).

| Holz- und Verpackungsmaterial | Holz- Paletten |

Papp- Kartons |

| Anzahl: | 12 Stück | 760 Stück |

| Gewicht: | 200 kg | 600 kg |

| winterliche Ausgangsbedingungen Melbourne: 10 °C, 75 % relative Luftfeuchte Eigenfeuchte der Verpackung (im Sorptionsgleichgewicht zu 75 % RF): |

15 % | 11 % |

| Container-Klima nach 20 Tagen (südlich Dakar): Luft 30 °C, Ladungskern 20 °C | ||

| Folgerung: Der Taupunkt der Luft darf 20 °C (entsprechend 54 % RF) nicht erreichen, wenn Schweiß vermieden werden soll. Holz und Pappe müssen also auf die erforderliche neue Gleichgewichtsfeuchte abgetrocknet werden: Gleichgewichtsfeuchte bei 50 % RF: | 10 % | 8,5 % |

| Dabei an die Luft abzugebendes Wasser (Differenz der Gleichgewichtsfeuchten 75 % - 50 %) | 10 l | 15 l |

| Fazit: Um Schweiß zu vermeiden, müssen der Container-Luft an Wasser wieder entzogen werden: Nach Abb. 42 werden dafür 100 kg (Typ A) bzw. 165 kg (Typ B) eines Trockenmittels benötigt. | 25 l (kg) | |

| Bestehen die Paletten, wie häufig der Fall, aus frischem Schnittholz, dann ist mit folgenden Eigenfeuchten zu rechnen: Dann müssen vom Sorptionsmittel aufgenommen werden: |

20 % 20 l |

11 % 15 l |

| insgesamt: | 35 l (kg) | |

| Nach Abb. 42 werden dann 140 kg (Typ A) bzw. 231 kg (Typ B) Trockenmittel benötigt! | ||

| Tabelle 2: Zahlenübersicht einer Trockenmittelbedarfsabschätzung beim Transport von Fruchtkonserven in einem 20'-Container von Australien nach Europa; Grünewald in Puls [25] |

Insgesamt kann zur Trockenmittelmethode eingeschätzt werden, dass es ratsam ist, die für das vorgesehene Versandgut anzuwendende Trockenmittelmethode auszuwählen, da viele Randbedingungen, wie die Empfindlichkeit der Ware sowie der Verpackung, der vorgesehene Transportweg durch die Klimagebiete, aber auch die Transportlogistik sowie Kostengesichtspunkte, eine Rolle spielen.

13. Besonders wertvolle Waren, die z. T. aus den Entwicklungsländern kommen, sind Kaffee, Kakao, Reis, Tee, Tabak und Gewürze, die aufgrund ihrer Hygroskopizität besondere Anforderungen an den Containertransport stellen. Durch den Einsatz ventilierter Container konnte diese Warengruppe mit geringeren Schäden transportiert werden als mit dem Standardcontainer. Abb. 43 zeigt einen Längsschnitt durch den ventilierten Container, einem 20'-Stahlcontainer, dessen Innenseiten mit perforiertem Sperrholz verkleidet sind.

|

Abbildung 43: ventilierter Container,

geeignet für Bulkladungen (schematisch);

Svenson [55] |

Im Dach- (Abb. 44 bis 47) und Bodenbereich (Abb. 48 bis 50) verfügt er über Lochleisten, die mit einem Antikondensationsanstrich versehen sind, sodass sie in begrenztem Maße anhaftendes Wasser aufnehmen können. Hierdurch wird das Abtropfen von eventuell entstehendem Kondenswasser zeitlich verzögert.

|

| Abbildung 44: konstruktive Details eines ventilierten Containers; Svenson [55] |

|

|

|

| Abbildungen 45, 46 und 47 (von links nach rechts) zeigen den Dachausschnitt eines ventilierten Containers. Fotos: Schieder [18] |

|

Abbildung 48: Konstruktive Details eines

ventilierten Containers; Svenson [55] |

|

|

| Abbildungen 49 und 50 (von links nach rechts) zeigen die Bodengruppe eines ventilierten Containers. Fotos: Schieder [18] |

Wird z. B. feuchtwarme Ladung (Kakao oder Kaffee aus Afrika) im Winterhalbjahr nach Deutschland verschifft, kühlt die Umgebungsluft während der Reise ab. Im Container steigt die relativ wärmere Luft auf und kann durch die Lochleisten entweichen. Durch die Lochleisten im Containerboden wird zur selben Zeit die oben entweichende Luft durch kühlere, relativ trockenere Umgebungsluft ersetzt.

Dieser nach oben gerichtete Luftstrom kann durch die Ventilation des Laderaums unterstützt werden. Daher ist die Unterbringung der ventilierten Container unter Deck empfehlenswert.

Im Bodenbereich der Luke wird Frischluft zugeführt und im oberen Bereich wieder abgesaugt. Hierdurch kann eine Kondensation im Bereich des Containerdachs weitgehend vermieden werden: Die Ausbildung einer ruhenden feuchtheißen Luftschicht unmittelbar an der Decke, wie sie sich im Standardcontainer ausbildet (s. Abb. 51 a), wird durch Verwirbelungserscheinungen unterhalb der Containerdecke mit von den Wandflächen aufgeheizter und aufsteigender Luft verhindert (Abb. 51 b). Mit der Störung der stabilen Schichtung unterhalb der Containerdecke wird somit der Vorgang der progressiven Entwicklung der Schweißwasserbildung eingeschränkt.

|

|