Als äußere Reibung bezeichnet man den Widerstand, der in der Berührungsfläche zweier sich berührender Körper bei ihrer relativen Bewegung zueinander auftritt. Die äußere Reibung beruht vor allem auf Adhäsionskräften und den Unebenheiten der Körperoberflächen. Von der Größe der Berührungsfläche ist die Reibung praktisch unabhängig. Die Reibung wird manchmal auch mit einer Mikroverzahnung der sich berührenden Materialien erklärt.

|

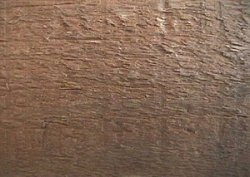

Nadelholzstruktur auf der Faserseite |

Das wird gut sichtbar, wenn beispielsweise die Nadelholzstruktur auf der Faserseite betrachtet wird. Es kann erahnt werden, wenn zwei derartige Flächen aufeinander liegen, dass es zu einer Form der Verzahnung kommt.

Die Reibungskraft FR ist immer der augenblicklichen Bewegung eines Körpers entgegengerichtet. Der Betrag der Reibungskraft ist nur vom Betrag der Normalkraft FN, mit der die sich berührenden Flächen aufeinander drücken, und der Reibungszahl μ abhängig. Die Basisformel des so genannten Coulomb'schen Reibungsgesetzes lautet demnach:

|

Die Reibungszahl μ wird auch als Reibungsbeiwert, Reibungskoeffizient oder Reibungsfaktor bezeichnet. Sie ist vom Werkstoff, dem Oberflächenzustand, wie Rauheit und Schmierung, sowie von der Gleitgeschwindigkeit der aufeinander reibenden Körper abhängig. Formelzeichen ist μ, der kleine griechische Buchstabe "m" = "my" (sprich: mü). Je nachdem, ob noch keine Relativbewegung zwischen beiden Körpern auftritt oder die Körper sich bereits in Bewegung befinden und dabei gleiten oder rollen, wird unterschieden in:

- Haftreibung

- Gleitreibung

- Rollreibung

Die innere Reibung beruht auf Molekularkräften. Sie tritt auf, wenn sich einzelne Teile einer Flüssigkeit oder eines Gases bzw. die verschiedenen Schichten einer Substanz gegeneinander bewegen. Der Fachbegriff heißt Viskosität und ist das lateinische Wort für Zähigkeit. Unterschieden wird in dynamische und kinematische Viskosität.

An den Grenzflächen zwischen Flüssigkeiten und Gasen einerseits und den Wandungen eines Rohres treten gleichfalls Widerstände auf, die als Rohrreibung bezeichnet werden.

Reibung im Dienst der Menschen. Ohne Reibung wäre unser Leben nicht denkbar. Alle Formen der Fortbewegung sind letztlich auf Reibung angewiesen. Bei der Übertragung von Kräften, wie beim Anfahren und Bremsen von Fahrzeugen oder bei der Ladungssicherung, sind große Reibungswiderstände erwünscht. Bei allen Bewegungsabläufen in Getrieben, beim Bewegen von Lasten usw. werden möglichst kleine Reibungswiderstände angestrebt, um Energieverluste so gering wie möglich zu halten.

Reibungsversuche. Um Reibungswiderstände zu ermitteln, kann auf einfache Versuche zurückgegriffen werden. Dabei können Bewegungswiderstände durch Kraftmessung oder Massevergleich ermittelt werden - oder es wird gemessen, bei welchem Gefälle Gegenstände auf schiefen Ebenen gerade noch in Ruhe bleiben, in Bewegung geraten oder noch in Bewegung bleiben.

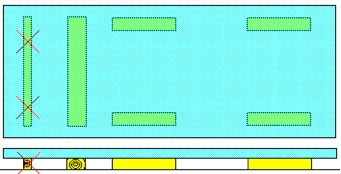

Versuchsanordnung zur Ermittlung des Reibungswiderstandes durch Kraftmessung:

|

Wird mit den Kraftmessern - wie z. B. Federwaagen - so lange gezogen, bis die Reibungskraft FR fast ausreicht, um die mit der Normalkraft FN auf die Unterlage drückenden Körper in Bewegung zu setzen, ist die Haftreibung bestimmt. Die Kraft, die notwendig ist, um die Körper in Bewegung zu halten und über die Unterlage zu ziehen, entspricht der Gleitreibung. Bei Fahrzeugen kann nach dem gleichen Prinzip die Rollreibung bestimmt werden. Bei genauer Versuchsdurchführung kann dabei eine Haft-Rollreibung und eine Gleit-Rollreibung unterschieden werden. Für die Ladungssicherung interessieren insbesondere die Gleitreibungswerte.

Zur Bestimmung der Reibung im Rahmen echter wissenschaftlicher Untersuchungen ist die hier präsentierte einfache Methode nicht zulässig. Es gibt spezielle Normen darüber, wie die Reibungsbeiwerte zu ermitteln sind.

Beispiel: Ein Holzklotz mit einer Normalkraft bzw. Gewichtskraft FN von 90 N wird über einen Kartonboden gezogen. Die Reibungskraft FR wird mit 27 N bestimmt. Nach Umformung der Basisformel FR = μ · FN ergibt sich:

|

Die Reibungszahl Holz auf Karton wurde in diesem Beispiel mit 0,3 bestimmt. Man kann auch sagen, die Reibung beträgt 30 % oder drei Zehntel. Wird der Versuchsklotz durch Auflegen eines weiteren Klotzes verdoppelt und auf 180 N gebracht, erhöht sich die Reibungskraft auf 54 N. Die Reibungszahl 0,3 ändert sich nicht, denn 180 N : 54 N = 0,3. Die Reibungszahl ist für ganz bestimmte Materialpaarungen konstant.

Sind die Normalkraft eines Körpers und die Reibungszahl bekannt, kann die Reibungskraft rechnerisch ermittelt werden. Für die vorgenannten Beispiele sieht das so aus:

Bei gleicher Reibungszahl ist die Reibungskraft immer der Normal- oder Gewichtskraft proportional, d. h. doppelte Normalkraft gleich doppelte Reibungskraft, halbe Normalkraft gleich halbe Reibungskraft usw. Sind Reibungszahl und Reibungskraft bekannt, kann durch eine weitere Umformung der Basisformel FR = μ · FN die Normal- oder Gewichtskraft ermittelt werden:

|

|

Eine Versuchsanordnung zur Ermittlung des Reibungswiderstandes durch Massevergleich könnte so aussehen:

|

Es werden soviel Gewichte mR aufgelegt, bis die Massen mN gerade eben noch stehen bleiben. Wenn die Massen in Bewegung geraten und sich weiterbewegen, könnten Gewichte abgenommen werden. Die Formel, nach der die Reibungszahl bestimmt werden kann, und die daraus umgeformten Formeln lauten:

|

Streng genommen wird auch hier die Reibung über Kräfte bestimmt, denn alle Massen werden durch die Erdanziehungskraft auf die Unterlage gedrückt beziehungsweise nach unten gezogen.

Beispiel: Ein Betonklotz mit einer Masse mN von 200 kg wird über eine Holzunterlage gezogen. Die zur Überwindung der Reibung notwendige Masse mR wird mit 80 kg bestimmt. Nach der Formel μ = mR : mN ergibt sich eine Reibungszahl von μ = 80 kg : 200 kg = 0,4.

Ist die Reibungszahl und die Masse eines Körpers bekannt, kann die notwendige Reibungskraft errechnet werden. Für das Beispiel demnach:

- mR = μ · mN = 0,4 · 200 kg = 80 kg

- mN = mR : μ = 80 kg : 0,4 = 200 kg

|

Stehen zur Ermittlung der Reibungszahlen keine Kraftmesser oder geeichten Massen zur Verfügung, lassen sich entsprechende Werte über eine schiefe Ebene ermitteln. Die Ebene wird so weit geneigt, bis die Massen gerade eben ins Rutschen oder Rollen kommen. Sind sie in Bewegung geraten, kann eine geringere Neigung die Massen in Bewegung halten.

Für die Bestimmung der Reibungszahl μ im Gefälle bzw. auf der schiefen Ebene gibt es zwei Varianten. Eine Möglichkeit besteht darin, die Höhe der schiefen Ebene durch ihre Basislänge zu teilen.

|

|

Beispiel: Ein Aluminiumblock liegt auf einer rostigen Stahlplatte und wird auf einer Seite angehoben. Die Höhe a wird mit 96 cm bestimmt. Die Messung der Länge b ergibt 3,84 m. Nach der Formel μ = a : b ergibt sich eine Reibungszahl von μ = 0,96 m : 3,84 m = 0,25.

Die durch die schiefe Ebene ermittelten Reibungszahlen entsprechen immer der Neigung der schiefen Ebene in Prozent. Ein durch Versuch ermittelter μ-Wert von 0,25 bedeutet demnach, dass die schiefe Ebene 25 % Gefälle hat. Ist die Reibung von Autoreifen auf Glatteis mit 0,1 bestimmt worden, ist bekannt, dass maximal eine Steigung von 10 % befahren werden kann.

Ist ein Taschenrechner mit Winkelfunktionen verfügbar oder eine Tabelle über die Werte der Winkelfunktionen, kann μ über den Tangens des Neigungswinkels der schiefen Ebene bestimmt werden. Die Formel lautet in diesem Fall:

|

Beispiel: Bei dem Aluminiumblock auf rostiger Stahlplatte wird der zum Rutschen notwendige Winkel mit 14° bestimmt. Der Tangens dieses Winkels ist 0,25 und entspricht der Reibungszahl μ.

Durch Umstellung der Formeln kann aus je zwei bekannten Größen die unbekannte dritte Größe errechnet werden.

|

Ermittlung des Reibungsfaktors μ bei Schüttgut. Beim Schütten mittels Förderband oder Greifer, beim Umschaufeln, Ausschütten oder Ausgießen stellt sich der so genannte natürliche Böschungswinkel oder Schüttwinkel ein.

|

|

| Schüttkegel mit Böschungs- bzw. Schüttwinkel α |

Nach den Formeln für die schiefe Ebene können so die Reibungszahlen bzw. μ-Werte bestimmt werden. Werte der Reibungszahlen ergeben sich, wenn die Höhe (a) einer Halde durch die Basislänge einer der Flanken (b) geteilt wird oder der Tangens des Schütt- bzw. Böschungswinkels (α) ermittelt wird, den die Haldenböschung mit der Horizontalen bildet. Im Versuch können Werte ermittelt werden, indem Behältnisse mit waagerechter getrimmter Oberfläche gekippt, auf schiefe Ebenen gestellt und angehoben werden, bis die Materialien zu rutschen bzw. zu fließen beginnen.

|

Beispiele: Ein Salzglas mit gerader Oberfläche wird so lange gekippt, bis sich erste Salzkörner aus dem Oberflächenverband lösen. Der Kippwinkel α wird mit 31° bestimmt. Über den Tangens von 31° kann die Reibungszahl dieser Salzsorte mit μ = 0,6 ermittelt werden. Ein Behältnis mit gerade getrimmten Erbsen steht auf einer Fläche, die so weit angehoben wird, dass einzelne Erbsen zu rollen bzw. rutschen beginnen. Über die Höhe a = 1,36 m und die Basislänge der schiefen Ebene b = 4,00 m wird die Reibungszahl für Erbsen mit &mu = 0,34 bestimmt. Eine Kontrolle über den gemessenen Kippwinkel von 18,8° bestätigt die Reibungszahl: tan 18,8° = 0,34.

Zur vollständigen Entladung von Bulkcontainern auf Fahrzeugen an Kippstellen müssen die Ladeflächen so weit angehoben werden, dass der "Kippwinkel" α erreicht bzw. überschritten wird:

|

|

In Hinblick auf die sichere Beförderung von Schüttgütern ist besonderes Augenmerk darauf zu richten, dass die Ladung vor dem Abfahren gerade getrimmt ist:

|

Wird diese Regel nicht befolgt, kann die Ladung schon bei geringsten Beschleunigungen abrutschen und übergehen. Die Abbildung links außen zeigt einen natürlich belassenen Schüttkegel. Abbildung links innen verdeutlicht, dass bereits bei einer Querbeschleunigung von 0,2 g die schraffierte Ladungsmenge vom Fahrzeug rutscht. Abbildung rechts innen zeigt ein Fahrzeug, bei dem der Schüttkegel gerade getrimmt wurde. Bei dieser Beladeweise bedarf es einer Querbeschleunigung von 0,6 g, um die Ladung rutschen zu lassen. Die entsprechende Neigung zu 0,6 g zeigt die Abbildung rechts außen. Der Winkel α entspricht nämlich exakt dem Böschungswinkel α von 31°.

Schütt-, Böschungs- oder Übergehwinkel und die Reibungszahlen von Schüttgütern werden sehr stark durch den Feuchtigkeitsgehalt, die Korngröße u. Ä. bestimmt.

Versuchsbeobachtungen. Werden Versuche mit unterschiedlichen Materialien und Massen bzw. Körpern unterschiedlichen Gewichts durchgeführt und die ermittelten Daten notiert, lassen sich folgenden Feststellungen treffen:

Auflagefläche. Sofern sich die Gegenstände nicht in die Unterlagen eindrücken, haben die Größen der Aufstandsflächen keinen Einfluss auf die Größe der Reibungswiderstände.

Gewicht/Masse. Unter sonst gleichen Bedingungen sind die Reibungswiderstände von Körpern ihren Massen bzw. Gewichten proportional, d. h., bei doppeltem Gewicht sind die Reibungswiderstände doppelt so groß, bei halber Masse halb so groß usw.

Material. Die sich berührenden Materialien sind für die ermittelten Werte ausschlaggebend. Für die Größenordnung der Reibung bzw. der Reibungswiderstände ist deshalb ausschließlich entscheidend, welche Materialien sich gegenseitig berühren.

Maßeinheiten bei Anwendung der Basisformeln. Für alle Rechnungen nach den Basisformeln μ = FR : FN, μ = mR : mN und μ = a : b ist es gleichgültig, mit welchen Maßeinheiten für Kraft, Masse oder Strecke gerechnet wird. Wichtig ist, dass sie einheitlich gewählt werden. Da sich die Rechendimensionen in der Formel kürzen, ist μ ein dimensionsloser Zahlenwert.

Maßeinheiten bei Anwendung der umgeformten Gleichungen. Bei diesen Rechnungen ist unbedingt auf die Benutzung gleicher Rechendimensionen zu achten, da die Ergebnisse sonst nicht vergleichbar sind oder umgerechnet werden müssen. Das Mitschreiben der Rechendimensionen garantiert richtige Ergebnisse, da Fehler sofort entdeckt werden können.

Gleitreibungswerte. Für die Ladungssicherung sind insbesondere die Gleitreibungszahlen von Bedeutung. Die folgende Tabelle enthält Gleit-Reibungszahlen ausgewählter Massen- und Stückgüter sowie einiger Materialien, mit denen täglich umgegangen wird. Die Zahlenwerte stammen aus eigenen Versuchen. Die Abkürzung RH-Matten steht für rutschhemmende Matten.

| Tabelle 1a - Gleit-Reibungszahlen ausgesuchter Materialien | ||||

| Materialpaarungen | Reibungszahl μ als | Übergeh- winkel |

||

| sich berührenden Flächen bzw. Schüttgüter | Dezi- male |

Bruch | Nei- gung |

|

| Steine/lose Erde; bestimmte Erz- und Kohlesorten | 1 | 1/1 | 100% | 45° |

| RH-Matten bzw. Autoreifen/sehr rauer Beton; RH-Matte auf RH-Matte (Lakritze) | 0,9 | 9/10 | 90% | 42° |

| RH-Matten/rauer Beton, raues Holz oder raue Spanplatte; Autogummi/Makadam; bestimmte Papiersorte/RH-Matte | 0,8 | 4/5 | 80% | 38,7° |

| RH-Matte/rostiger Stahl oder matt lasiertes Holz; Autogummi auf griffigen Materialien | 0,75 | 3/4 | 75% | 36,9° |

|

|

|

| Material mit einem μ von ca. 0,8 | Material mit einem μ von ca. 0,7 |

Derartige Materialien lassen sich gut als Zwischenlage bei geschichteten Ladungsgütern verwenden, die durch entsprechende Bebänderungen unitisiert werden.

Als Unter- oder Zwischenlage bei ungesicherten Ladungen oder Ladungsteilen sind sie weniger geeignet. Bei auftretenden Vibrationen fällt der Reibungswert drastisch und die Teile können in Bewegung geraten. Die relativ dünnen Materialien reiben sich auf. Zum Teil wird, insbesondere bei Erwärmung, sogar ein Klebeeffekt bei diesen Materialien erreicht, durch den empfindliche Güter eine Wertminderung erfahren können.

| Tabelle 1b - Gleit-Reibungszahlen ausgesuchter Materialien | ||||

| Materialpaarungen | Reibungszahl μ als | Übergeh- winkel |

||

| sich berührenden Flächen bzw. Schüttgüter | Dezi- male |

Bruch | Nei- gung |

|

| rau verzinkte Bleche, raues Bongossi oder Nadelholz/RH-Matte; sehr rauer Beton bzw. Steine/sehr rauer Beton; RH-Matte (Lakritze)/Holz oder PE | 0,7 | 7/10 | 70% | 35° |

| RH-Matten bzw. raue Steine oder Beton /raues Holz; gehobelte Eiche oder glattes Sperrholz/RH-Matte; sehr rostiges Stahl/sehr raues Holz; Autoreifen/nasse Fahrbahn; diverse Getreidesorten als Schüttgüter | 0,6 | 3/5 | 60% | 31° |

| RH-Matte/PA; rauer Beton bzw. raue Steine/raues Holz; sehr rauer Beton/rauer Beton; diverse Materialien/RH-Matten | 0,5 | 1/2 | 50% | 26,6° |

|

|

|

| Materialien mit einem μ von ca. 0,6 | ||

Mit diesen Materialien können Reibungswerte von etwa 60 % gehalten werden. Das linke Material wird in unterschiedlichen Stärken angeboten, zumeist in Dicken von 6 mm und 10 mm. Die dickere Variante ist bei schwereren Gütern der dünneren vorzuziehen, das sie nicht so schnell abreibt. Bei derartigen Materialien handelt es sich zumeist um Verbundwerkstoffe aus Gummischnitzeln, Recycling-Gummi o. Ä. Das rechte Material ist nur in ca. 2 mm Stärke erhältlich und hat eine geriffelte Oberfläche. Es eignet sich mehr zur Herstellung von Ladeeinheiten.

In vielen Fällen lassen sich derartige rutschhemmende Materialien gar nicht in Container einbringen, weil es den praktischen Arbeitsablauf behindert. Nur wenn die Güter sauber auf vorher platzierte Patschen oder Streifen abgesetzt werden können, ist dies machbar. Auch machbar ist es beim Beladen von Open-Top-Container oder plattformartigen Containern, bei denen die Absetzstellen frei zugänglich sind und vom Personal erreichbar sind. Unmöglich wird der Einsatz von Antirutschmaterial, wenn aufgrund der Länge oder sonstigen Beschaffenheit der Waren diese in den Container hineingeschoben werden (müssen).

| Tabelle 1c - Gleit-Reibungszahlen ausgesuchter Materialien | ||||

| Materialpaarungen | Reibungszahl μ als | Übergeh- winkel |

||

| sich berührenden Flächen bzw. Schüttgüter | Dezi- male |

Bruch | Nei- gung |

|

| Aluminiumprofile/RH-Matte; | 0,45 | 9/20 | 45% | 24,2° |

| raues Holz/matt-lasiertes Holz; Aluminium/RH-Matte; rostiger Stahl/sehr raues Nadelholz oder Eiche; bestimmte Papiersorte/PE; sehr rostiger Stahl/sehr rostiger Stahl; Beton/Holz; Beton/Beton; Mindestwert für RH-Matten | 0,4 | 2/5 | 40% | 21,8° |

| raues Holz/Holz; raues Holz/PE; Aluminium/ Weichholz oder PE; rostiger Stahl/raues Holz; rau verzinkte Bleche/Nadelholz; bestimmte Papiersorte/Karton oder Holz; Beton/Holz; Holz/Holz; Holz/spezielle Kunststoff-Folien; Autoreifen auf Schnee | 0,3 | 3/10 | 30% | 16,7° |

| matt lasiertes Holz/PE; raue Spanplatte/Weichholz;raue Spanplatte/PE; gehobeltes Bongossi/Weichholz; Sperrholz/Weichholz; Papier/Holz; Stahl/Alu | 0,25 | 1/4 | 25% | 14° |

| Nadelholz |

In der Praxis sollte bei trockenem Nadelholz nicht mit mehr als 30 % Reibung kalkuliert werden.

| Tabelle 1d - Gleit-Reibungszahlen ausgesuchter Materialien | ||||

| Materialpaarungen | Reibungszahl μ als | Übergeh- winkel |

||

| sich berührenden Flächen bzw. Schüttgüter | Dezi- male |

Bruch | Nei- gung |

|

| gehobelte Eiche, PA/Weichholz, PE; Bongossi, Sperrholz/PE; RH-Matte/besandete Holzladefläche; rostiger Stahl/PE, PA; rau verzinkte Bleche/PA; verunreinigter Stahl/Alu; verstaubter Stahl/ raues Holz; Holz, Karton auf Siebdruckplatten, PVC, kunststoffbeschichteten Holzböden u.Ä. | 0,2 | 1/5 | 20% | 11,3° |

| PA/PE, rau verzinkte Bleche/PE; raues Holz/ besandete Holzladefläche | 0,15 | 3/20 | 15% | 8,5° |

| Aluminium, PA, PE, Stahl, Holz und diverse andere Materialien auf RH-Matte stark versandet oder verschmutzt; glatter Stahl auf glattem Stahl; Reifen auf Eis | 0,1 | 1/10 | 10% | 5,7° |

| Wasser/ Öl und andere Flüssigkeiten | 0,0 | 1/∞ | 0% | 0° |

|

normaler Containerboden |

Bei normalen Containerböden aus Sperrholz oder Siebdruckplatten sollte nicht mit mehr als 20 % Reibung kalkuliert werden. Selbst wenn die Böden vor Beladung dampfstrahlgereinigt und gut abgetrocknet sind, wird beim Begehen oder Befahren der Böden zumeist Staub u. Ä. eingebracht, was die Reibung vermindert.

Veränderung der Reibungsfaktoren. Die genannten Werte sind nur Anhaltspunkte. Streng genommen müsste jeder Verlader die für ihn in Betracht kommenden Werte selbst bestimmen. Doch Vorsicht: Unter Laborbedingungen ermittelte Werte sind selten praxisnah. Durch äußere Einflüsse wie Feuchtigkeit, Staub- oder Schmierfilme können sich diese erheblich ändern. Unsaubere Ladeflächen mit Resten körniger Materialien, wie Sand usw., verringern die Reibungswerte enorm. Einige solcher Werte sind in Tabelle 1 enthalten. Insbesondere können Reibungsbeiwerte durch Vibrationen extrem herabgesetzt werden; im ungünstigsten Fall gehen sie sogar gegen Null.

|

spiegelblanker Containerboden |

Bei Containerböden mit sehr glatter Oberfläche kann empfohlen werden, keine Reibung in Ansatz zu bringen, sondern so zu packen und zu sichern, dass die Ladung sich auch ohne Reibung in keinem Fall bewegen kann.

VDI 2702. Der Verein deutscher Ingenieure nennt in seiner Richtlinie 2702 mit dem Titel "Ladungssicherung auf Straßenfahrzeugen - Zurrkräfte", folgende Gleitreibungszahlen:

| Tabelle 2 a - Gleit-Reibbeiwerte nach VDI-Richtlinie | |||

| Material | trocken | nass | fettig |

| Holz auf Holz | 0,20 - 0,50 | 0,20 - 0,25 | 0,15 - 0,05 |

| Metall auf Holz | 0,20 - 0,50 | 0,20 - 0,25 | 0,10 - 0,02 |

| Metall auf Metall | 0,10 - 0,25 | 0,10 - 0,20 | 0,10 - 0,01 |

Die VDI-Richtlinie empfiehlt im Zweifelsfall für den Gleit-Reibbeiwert μ den niedrigsten Wert anzusetzen! Weiterhin wird darauf verwiesen, dass für weitere Materialpaarungen und Umwelteinflüsse, wie Verschmutzung oder Vereisung, die Gleit-Reibbeiwerte abgeschätzt oder gezielt in Versuchen ermittelt werden müssen.

Im Folgenden sind die Gleit-Reibbeiwerte des VDI als Bruch, Neigung in % und als Winkel angegeben:

| Tabelle 2 b - Gleit-Reibbeiwerte nach VDI-Richtlinie | |||||||||

| Material | trocken | nass | fettig | ||||||

| Holz auf Holz | 1/5 bis 1/2 | 20% bis 50% | 11,3° bis 26,6° | 1/5 bis 1/4 | 20% bis 25% | 11,3° bis 14° | 3/10 bis 1/20 | 15% bis 5% | 8,5° bis 2,86° |

| Metall auf Holz | 1/5 bis 1/2 | 20% bis 50% | 11,3° bis 26,6° | 1/5 bis 1/4 | 20% bis 25% | 11,3° bis 14° | 1/10 bis 1/50 | 10% bis 2% | 5,7° bis 1,15° |

| Metall auf Metall | 1/10 bis 1/4 | 10% bis 25% | 5,7° bis 14° | 1/10 bis 1/5 | 10% bis 20% | 5,7° bis 11,3° | 1/10 bis 1/100 | 10% bis 1% | 5,7° bis 0,57° |

Es ist darauf hinzuweisen, dass die Problematik der Reibung vom Verein Deutscher Ingenieure überarbeitet wird und die vorher beschriebenen Werte obsolet geworden sind (die Angaben bezogen sich auf den Stand von Anfang 2002).

Rollreibungswerte sind erheblich niedriger als die für Haft- oder Gleitreibung. Einige Werte für gängige Materialien enthält die Tabelle 3:

| Tabelle 3 - Rollreibungswerte ausgesuchter Materialien | ||||

| Materialpaarungen | Reibungszahl μ als | Übergehwinkel | ||

| sich berührenden Flächen bzw. Schüttgüter | Dezimale | Bruch | Neigung | |

| Rundhölzer, Walzen und Räder auf unbefestigtem Untergrund | 0,5 | 1/2 | 50% | 26,6° |

| Rundhölzer auf rauer Unterlage | 0,2 | 1/5 | 20% | 11,3° |

| Rundhölzer auf Asphalt, Stahl u.Ä. festen Unterlagen | 0,1 | 1/10 | 10% | 5,7° |

| Luftbereifte Räder auf fester Unterlage | 0,02 | 1/50 | 2% | 1,15° |

| Stahlräder auf Schienen mit Spurkranzrillen, Anfahren und Andrücken auf freien Gleisen | 0,01 | 1/100 | 1% | 0,57° |

| Eisenbahnräder auf freien Gleisen bzw. sauberen Spurkranzrillen | 0,0025 | 1/400 | 0,25% 2,5‰ |

0,14° |

Kanthölzer mit quadratischem Querschnitt können wie Rollen wirken. Diese Gefahr ist besonders bei Kanthölzern mit Baumkante gegeben, da diese in ihrer Wirkung der von Rundhölzern sehr nahe kommen.

Nie dürfen rechteckige Unterleger verwendet werden, die hochkant stehen. Grundsätzlich sollten Rechteckformate oder - noch besser - Bohlenformate flach gelegt werden. Die Stärke muss so bemessen werden, dass der Umschlag durch Hebe- oder Flurförderzeuge gewährleistet ist. Besser sind so genannte "Sandwich-Unterleger" aus der Kombination Holz plus qualitativ hochwertigen rutschhemmenden Matten, die beidseitig aufgeklebt oder aufgeschraubt werden. Dauerhafter ist die Verklebung oder Verschraubung, wenn die Hölzer zur Aufnahme der Matten ausgefräst werden. Die Tiefe ist so zu bemessen, dass auch bei Auflage großer Lasten die Matten oder das RH-Material nicht so weit zusammengedrückt werden, dass die Güter sich auf das Holz "setzen" können.

|

|

|

| falsche und falsch eingesetzte Hölzer |

Sind Transportstöße quer zur Auslegerichtung zu erwarten, sind unbedingt Rechteckformate, wie z. B. Bohlen, einzusetzen. Besser wäre es zwar, Hölzer parallel zur Stoßrichtung auszulegen; aus umschlagtechnischen Gründen ist das jedoch nur selten möglich.

|

|

| Rollgefahr bei falschem und richtigem Einsatz von Hölzern |

Wie erwähnt, kann die Reibung durch Vibrationen bis auf Null herabgesetzt werden. Für den Bereich der Ladungssicherung sollte deshalb immer eine gewisse Mindestsicherung vorgenommen werden, die der Wirkung von Vibrationen entgegenwirken kann. Nie sollten Güter ungesichert transportiert werden, weil die ermittelten oder angenommenen Reibungszahlen größer sind als die zu erwartenden Horizontalbeschleunigungen. Von wenigen Ausnahmen abgesehen, bei denen eine Materialunverträglichkeit oder die gewählte Umschlagmethode Zwischen- oder Unterlagen aus reibungserhöhenden Materialien nicht zulassen, sollte die Reibung durch entsprechende Materialwahl möglichst groß gemacht werden. Da durch Spann- oder Zurrmittel bzw. durch Niederblocken zusätzliche Reibungskräfte bewirkt werden, kann sich der Ladungssicherungsaufwand bei großen Reibungswerten deutlich verringern.